Hur man minskar mekaniskt slitage av horisontell centrifugalpump

2025.06.10

2025.06.10

Branschnyheter

Branschnyheter

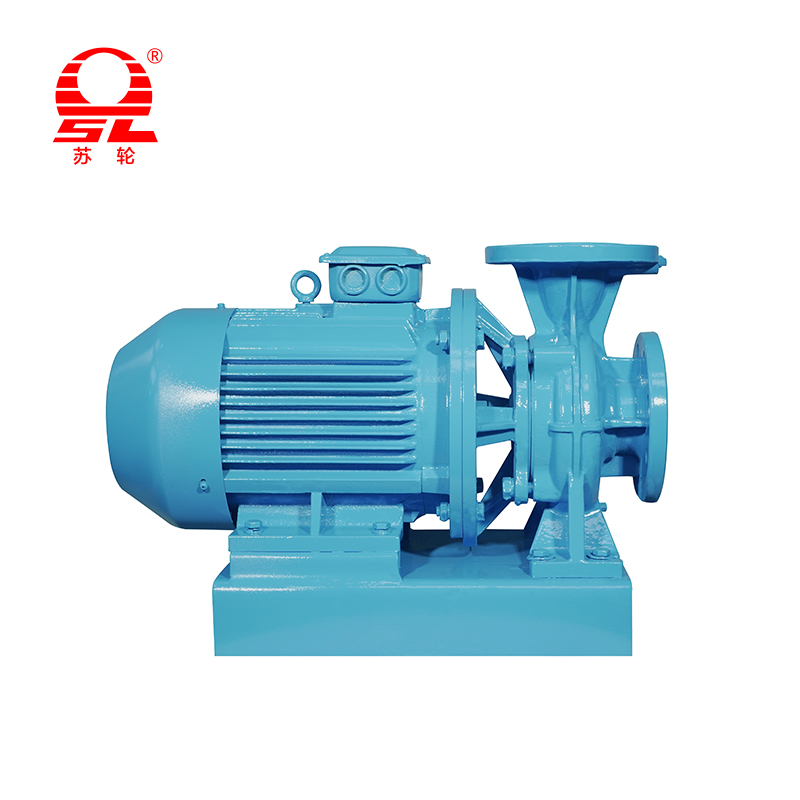

Horisontella centrifugalpumpar används ofta i petrokemiska, elkraft, vattenförsörjning och dränering, metallurgi och andra industrifält och är nyckelutrustning i fluidtransporter. I den långsiktiga driftsprocessen är mekaniskt slitage en av de viktigaste faktorerna som påverkar pumputrustningens liv, effektivitet och stabilitet. Genom systematiska tekniska mått och vetenskapliga hanteringsmetoder kan pumpens mekaniska slitage minskas effektivt och livslängden för drifts tillförlitlighet och utrustning kan förbättras.

Optimera strukturell design

Den strukturella utformningen av den horisontella centrifugalpumpen är direkt relaterad till dess spänningstillstånd och slitfördelning. Rimlig utformning av klyftan mellan pumphjulet och pumphöljet, lagringsstödformen, axeltätningsstrukturen etc. kan effektivt minska slitaget orsakat av den relativa rörelsen mellan komponenterna.

Att använda ett balanserat pumphjul eller ställa in ett balanseringshål kan minska den axiella drivkraften, minska kraften på trycklagret och förlänga lagerets livslängd. Ju högre rakhet i axeln och riktigheten i lagerjusteringen, desto mindre troligt kommer axeln att avböjas under drift, vilket effektivt kan undvika onormalt slitage i lagret och tätningsdelen.

Rimligt urval av material

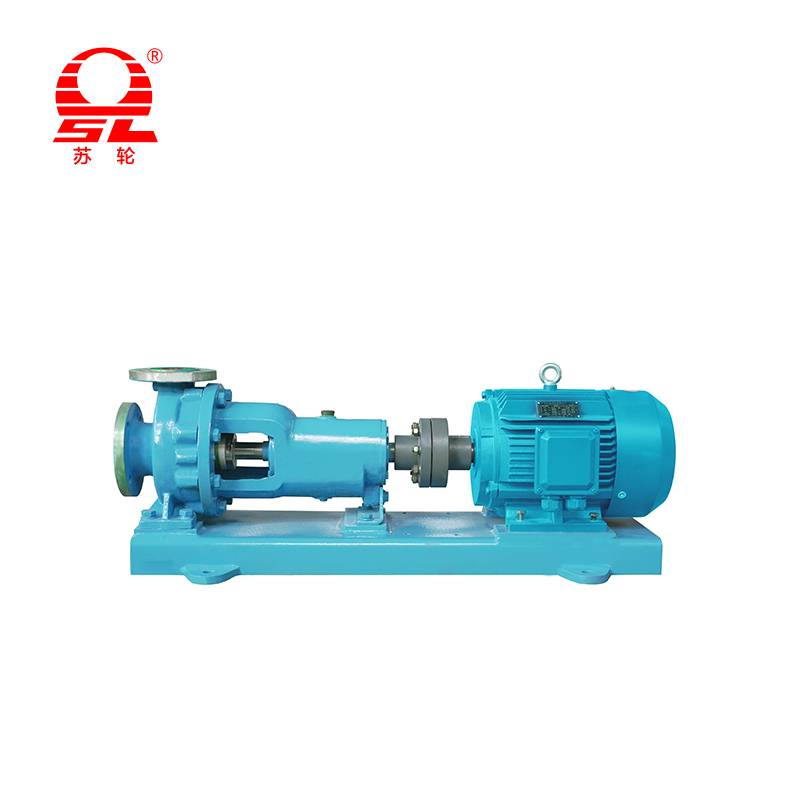

Egenskaperna hos mediet under olika arbetsförhållanden kommer direkt att påverka pumpkomponenternas slitvillkor. För tillfällen där fasta partiklar eller frätande media transporteras, bör material med utmärkt slitmotstånd och korrosionsbeständighet väljas, såsom hög kromlegering, rostfritt stål, volframkarbidspray eller keramiska kompositmaterial.

Pumphjulet, pumphöljet och munringen och andra genomströmningsdelar bör väljas enligt mediets egenskaper. Tätningsändamaterialet kan väljas från lågfriktionsmaterial med hög hårdhet såsom kiselkarbid och kolgrafit för att förbättra slitmotståndet. För delar som ärmar och lager bör trötthetsresistenta och slagbeständiga material också anses motstå slitstress som orsakas av högfrekventa vibrationer och belastningsfluktuationer.

Förbättra smörjsystemets prestanda

Smörjning är ett av de mest direkta och effektiva sätten att minska friktion och slitage. Huruvida lagret är helt smörjat och om smörjmedlet matchas har ett avgörande inflytande på pumpens axelroterande delar.

Användningen av högkvalitativt fett eller smörjolja för att säkerställa god oljefilmstyrka och oxidationsbeständighet inom driftstemperaturområdet är den grundläggande garantin. För skjutlager eller höghastighets rullande lager kan ett tvångscirkulationssmörjningssystem konfigureras för att upprätthålla en stabil oljetemperatur genom en oljekylare, vilket effektivt hämmar torr friktionskläder orsakad av oljefilmbrott.

Regelbundet ersätter smörjolja, rengöring av oljekretsen och förhindrar föroreningar från att avsätta i oljan är nödvändiga åtgärder för att upprätthålla den långsiktiga effektiva driften av smörjsystemet.

Kontrollera stabiliteten i driftsförhållandena

Instabiliteten i driftsförhållandena är en dold orsak till ökat mekaniskt slitage. Pumpen bör fungera så nära designen (BEP) som möjligt för att undvika långsiktig drift vid en avvikelse från driftspunkten (lågt flöde, högt huvud).

Ofta startstopp, tomgång, tvingad evakuering och andra driftsbeteenden kan lätt orsaka påverkningsbelastningar på lager, impeller, axeltätningar och andra komponenter, vilket resulterar i ökat trötthetsslitage. Genom att installera en frekvensomvandlare för att uppnå mjuk start- och stabil hastighetskontroll kan mekanisk chock minskas avsevärt och användarstabiliteten kan förbättras.

Om vätskan innehåller hårda partiklar som sand, grus och föroreningar, bör ett filter eller sand sedimentering installeras vid pumpinloppet för att förhindra att fasta partiklar direkt skurar den inre ytan på pumpkroppen, vilket orsakar erosion och slitage.

Stärka hanteringen av tätningssystemet

Om smörj- och kylningsförhållandena för tätningsanordningen, särskilt det mekaniska tätningsområdet, inte kontrolleras ordentligt, torr friktion och uppvärmning av ändytan kommer att inträffa, vilket resulterar i sprickor, karbonisering eller sintring av ändytematerialet, vilket kommer att orsaka tätningsfel och allvarligt slitage i hylsan.

Smörjvätskan i tätningshålan bör hållas ren och flödeshastigheten ska vara stabil och kylledningen bör vara obegränsad. Tätningar med dubbla ändar bör vara utrustade med ett pålitligt tätningsvätskesystem och tryckreglerande anordning för att förhindra att kavitation påverkar tätningsytan.

Efter att tätningen har misslyckats bör den repareras och bytas ut i tid, och den bör inte drivas med ett fel under lång tid för att förhindra att ett litet fel expanderar till ett stort slitage.

+86-0523- 84351 090 /+86-180 0142 8659